Datos tomados parcialmente de Moya, M; Sánchez, M. Interfaz entre el plan de producción y el programa de producción en ambientes de ensamble. Tecnología en Marcha. Vol. 25, Nº 3. Julio-Setiembre 2012. Pág 101-112.

Ir al Artículo.

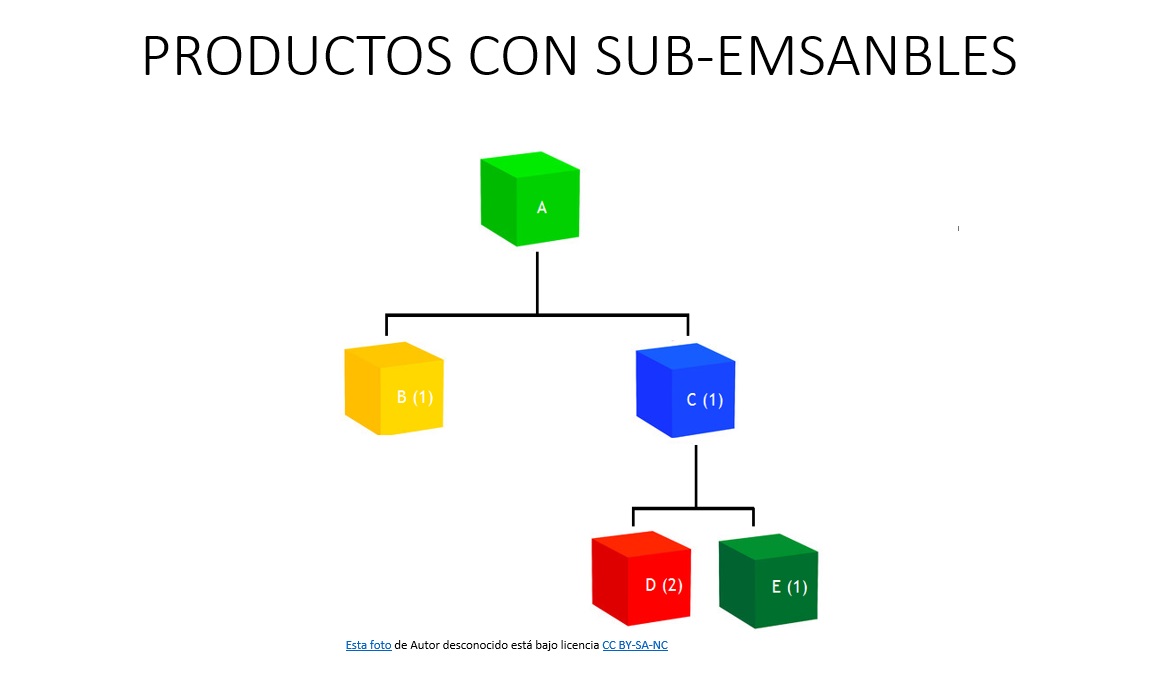

En este caso se presenta el modelado de un plan de producción de una empresa que manufactura varios productos que se componen de sub-esambles y componentes, algunos de los cuales la misma empresa fabrica, o bien tiene que comprarlos. Tal es el caso de empresas que producen dispositivos médicos, eléctricos o electrónicos. En este tutorial solo se presenta el plan de producción. El programa de producción que contempla la estructura de los productos y su modelado con programación lineal se muestra en el artículo arriba indicado.

Para la realización del plan de producción se considera un centro de manufactura que produce tres tipos de productos especiales. El Departamento de Planificación y Control de la Producción tiene en este momento la responsabilidad de realizar el plan agregado de la producción para los próximos tres periodos. Se dispone de información relativa a pronósticos de la demanda para cada producto en cada periodo del plan, las cantidades de inventario inicial de cada producto, los tiempos de procesamiento unitarios para cada producto, así como los costos de emisión de órdenes de producción y mantenimiento del inventario. Los cuadros 1 y 2 resumen la información.

Modelado del plan agregado de producción

Con base en los datos presentados en los cuadros 1 y 2, se formuló el modelo de planificación agregada de la producción (Sipper et al., 1998) que se presenta a continuación, de tal manera que se minimicen los costos de emisión de órdenes de producción y los costos de mantener el inventario de los productos fabricados.

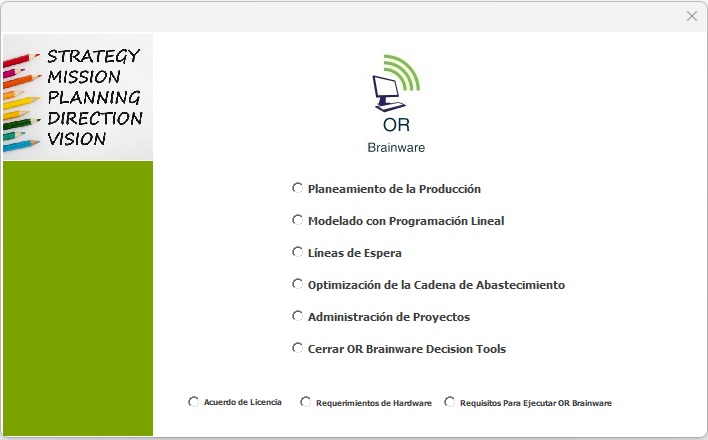

Para resolver el problema del Plan Agregado de Producción mediante programación lineal usando el programa OR Brainware Decision Tools se debe seguir el siguiente procedimiento:

Paso # 1: Ejecutar OR Brainware Decision Tools. Aparece la siguiente pantalla:

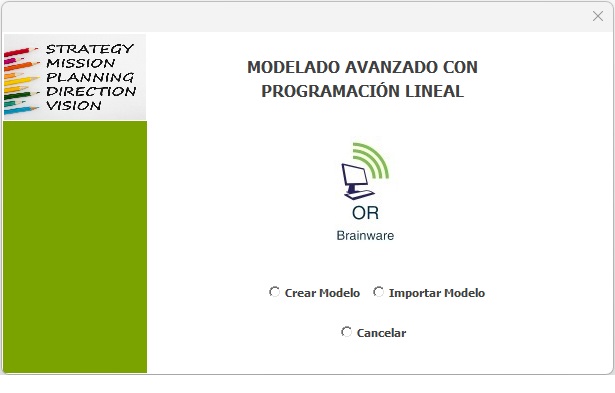

Paso # 2: Seleccionar el módulo de Modelado con Programación Lineal. Este módulo muestra la pantalla que aparece a continuación:

La pantalla anterior da la posibilidad de crear un modelo nuevo o bien de importar un modelo que previamente había sido exportar.

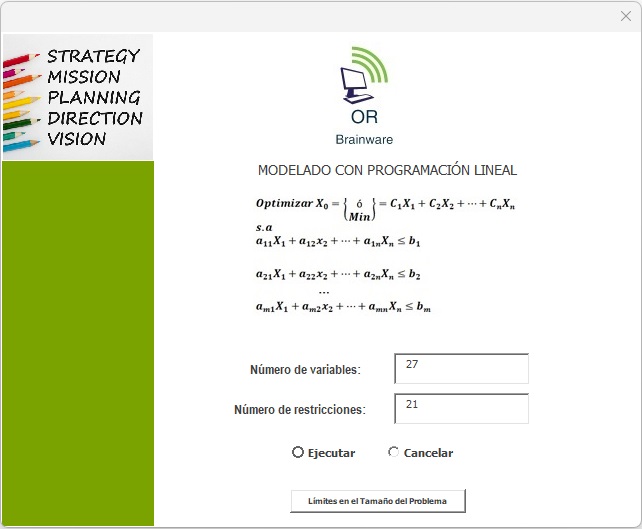

Paso # 3: Presionar el botón «Crear Modelo. Aparece siguiente pantalla:

La pantalla anterior indica que en el Plan de producción descrito anteriormente se definen 27 variables de decisión y 21 restricciones funcionales. Luego con el clic izquierdo del Mouse seleccione el botón “Ejecutar”. Este paso creará la estructura completa del modelo de programación lineal, por lo que el usuario solo tendrá que cambiar el nombre de las variables de decisión si lo desea e introducir los datos correspondientes, que incluyen los coeficientes tecnológicos de las restricciones, los coeficientes de costo de la función objetivo, así como los lados derechos de las restricciones.

Paso # 4: Introducir los datos indicados en el paso anterior para las 27 variables de decisión y las 21 restricciones , incluyendo los respectivos operadores aritméticos “Mayor Que”, “Menor Que”, ò “Igual a y los correspondientes lados derechos de las restricciones. La pantalla siguiente muestra este proceso.

Paso # 5: Introducir los datos indicados en el paso anterior para las 27 variables de decisión y las 21 restricciones , incluyendo los respectivos operadores aritméticos “Mayor Que”, “Menor Que”, ò “Igual a y los correspondientes lados derechos de las restricciones. La pantalla siguiente muestra este proceso.

Paso # 6: Resolver el problema presionando el botón “Volver al Menú” y seleccionando la opción “Resolver Programa Lineal Entero Mixto”. El resultado se muestra en la siguiente pantalla:

La solución óptima del modelo indica que deben producirse 400 unidades de producto 1 en el periodo 1, 650 unidades de producto 2 en el periodo 2, 350 unidades de producto 3 en el periodo 3, 567 unidades de producto 2 en el periodo 1, 308 unidades de producto 2 en el periodo 2, 200 unidades de producto 2 en el periodo 3, 100 unidades de producto 3 en el periodo 2, y 300 unidades de producto 3 en el periodo 3. El costo total mínimo de este plan de producción se estima en 5168 unidades monetarias.

<