Planeamiento de Producción

El siguiente tutorial presenta el uso del programa OR Brainware Decision Tools para realizar el planeamiento de la producción utilizando los sub-módulos de Plan Agregado de Producción y Programación de Trabajos. Para ello se presentarán dos casos. El primer caso muestra como realizar un plan agregado de la producción para múltiples productos utilizando el sub-módulo de “Planeamiento Agregado de la Producción”. El segundo caso muestra como encontrar la secuencia óptima en que deben fabricarse 10 modelos de electrodomésticos (trabajos) que pasan a través de 8 estaciones de trabajo (máquinas).

Caso #1: Planeamiento Agregado de la Producción para Múltiples Productos

Caso #2: Programación de Trabajos (Scheduling)

Planeamiento Agregado de la Producción con Múltiples Productos

Considere el siguiente caso: La empresa West Electronics Ltd fabrica cuatro modelos de un dispositivo electrónico para automóviles. Los tiempos de fabricación de los modelos X-0025, X-0075, X-0125 y X-1150 son respectivamente 0.6, 0.9, 1.3 y 1.9 horas. La demanda mensual en unidades pronosticada para cada uno de los cuatro modelos del dispositivo electrónico se presenta en la tabla #1:

TABLA #1

El requerimiento promedio de mano de obra (RPMO) se calcula como sigue:

RPMO = 0.6*0.5295 + 0.9*0.3194+ 1.3*0.1178 + 1.9*0.3333= 0.828277 horas

La compañía labora 8 horas al día durante 240 días al año. Esto proporciona un promedio de 160 horas laboradas por mes por cada uno de los trabajadores, lo que implica que las horas de producción que un trabajador puede hacer por mes para la fabricación de estos dispositivos es de 160/0.812277=195 horas.

La compañía cuenta actualmente con 70 trabajadores de tiempo completo, y está dispuesta a laborar hasta un 25% de la jornada laboral como tiempo extraordinario si fuera necesario. El costo de mantenimiento de una hora de producción en inventario se estima en 3.5 unidades monetarias y el costo de una unidad faltante se estima en 12 unidades monetarias. Los salarios y beneficios pagados a un trabajador se estiman en 1600 unidades monetarias mensuales. El costo de contratar y entrenar un trabajador se estima en 1500 unidades monetarias, y el costo de despedir un trabajador se estima en 1000 unidades monetarias. El inventario inicial se estima en 250 horas de producción. Los faltantes no están permitidos.

La tabla #2 muestra las horas totales requeridas de producción para el siguiente año.

TABLA #2

Las horas totales requeridas de producción se convertirán en lo datos de entrada para la demanda estimada de los productos. En este punto es necesario recordar que las horas de producción son la unidad agregada de producción que permite consolidar las demandas de los productos individuales en un mismo tipo de unidad, lo que permite hacer la agregación. Posteriormente, en el programa maestro de la producción (MPS) se procedería a hacer la des-agregación del plan en unidades individuales de producción.

El objetivo del plan es determinar los niveles de la fuerza de trabajo, los inventarios finales y las horas de tiempo extraordinario con los que la compañía puede cumplir con los requerimientos de demanda al menor costo posible.

PROCEDIMIENTO

El siguiente procedimiento explicará paso a paso como realizar el plan de producción con la información expuesta anteriormente.

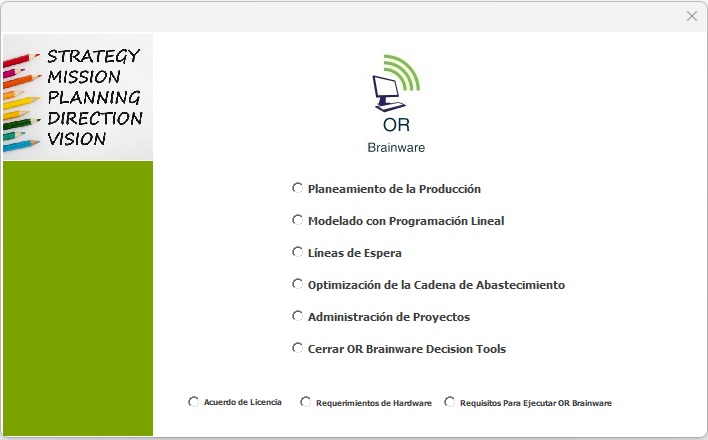

Paso #1. Ejecutar el programa OR Brainware Decision Tools. La pantalla se muestra como sigue:

Paso #2. Seleccionar el módulo de planeamiento agregado e introducir los datos referentes a inventario inicial, costos, y el pronóstico de la demanda. La pantalla se muestra como sigue:

Paso #3. Introducir el número de trabajadores requeridos por mes. La pantalla siguiente muestra que si por ejemplo, se desea una estrategia de planeamiento agregado de la producción con fuerza de trabajo constante igual a 70 trabajadores que es la fuerza de trabajo actual, el plan indica que a partir del mes de junio se comienzan a presentar los pedidos pendientes.

Una opción podría ser aumentar la fuerza de trabajo de manera variable a partir del mes de junio para no permitir faltantes. La pantalla siguiente muestra que si se aumenta la fuerza de trabajo del mes de junio a 73 trabajadores, la del mes de julio a 113 trabajadores, luego se reduce a 106 trabajadores en el mes de agosto, a 76 trabajadores en el mes de septiembre, a 69 en el mes de octubre, a 61 trabajadores en el mes de noviembre y a 70 trabajadores en el mes de diciembre se logra un nivel de producción sin faltantes.

Paso #4. Determinar el costo total del plan de producción. La pantalla siguiente muestra que el costo total asociado del plan agregado de producción para los cuatro dispositivos electrónicos es de 1, 761,697 unidades monetarias.

Paso #5. Determinar si existe un plan de producción de menor costo total asociado. Para ello la compañía desea optimizar el plan de producción restringiendo los recursos de la fuerza de trabajo a no más de 110 trabajadores en cualquier mes- Tampoco desea laborar tiempo extraordinario. La pantalla siguiente muestra los recursos de la fuerza de trabajo variable que se requiere para cumplir los requerimientos de demanda sin faltantes y sin tiempo extraordinario.

Paso #6. El botón “Ver Plan de Producción” muestra el costo total asociado al plan. La optimización indica que el costo total asociado a este plan es de 1, 738,687 unidades monetarias, el cual genera un ahorro de costo de 23,010 unidades monetarias.

Dependiendo de los datos, los ahorros en costos resultantes de la optimización pueden ser sustanciales.

Paso #7: Exportar los resultados del Plan Agregado a una base de datos binaria, para su posterior uso. Se puede guardar en la carpeta que se desee con el nombre que se quiera.

Programación de Trabajos

Considere el siguiente caso: La empresa Electrodomésticos del Oeste fabrica 10 modelos de productos de línea blanca para el hogar (trabajos), los cuales deben de procesarse a través de 8 estaciones de trabajo (máquinas). Los tiempos de procesamiento de cada uno de los trabajos en las 8 máquinas se muestran a continuación:

Todos los trabajos pasan primero por la máquina 1, luego por la máquina 2, y así sucesivamente hasta procesarse en la máquina 8. Los tiempos de procesamiento con valor de cero indican que el producto no pasa por esa máquina o estación de trabajo.

Para resolver el problema anterior por medio de OR Brainware Decision Tools se debe seguir el siguiente procedimiento:

Paso # 1: Ejecutar ORBrainware Decision Tools y seleccionar el módulo de Planeamiento de Producción. Este módulo muestra la pantalla que aparece a continuación:

Paso # 2: Seleccionar el módulo de Programación de Trabajos. Después de introducir los tiempos de procesamiento de los 10 trabajos en las 8 máquinas el módulo muestra la pantalla que aparece a continuación:

Paso # 3: Presionar el botón Menú, se muestra la siguiente pantalla:

Paso # 4: Presionar el botón » Optimizar Secuencia», se muestra la siguiente pantalla:

Los resultados, después de la optimización, indican que los trabajos se deben procesar en el orden:

![]()

y que el tiempo total para procesar todos los trabajos en todas las máquinas es de 495 unidades de tiempo (Minutos, Horas, Días, etc).

Paso #5. Presionar el botón «Menú» y luego el botón «Ver secuencias posibles». Aparece la siguiente pantalla:

La pantalla anterior indica que existe una única secuencia óptimas con un tiempo total de procesamiento de 495 unidades de tiempo.

Paso #5. Presionar el botón «Ver Gantt Secuencia Óptima». Se muestra la siguiente pantalla.

La pantalla anterior muestra el Gantt matemático de la secuencia óptima de procesamiento de los 10 trabajos en las 8 máquinas e indica claramente que se requieren 495 unidades de tiempo para procesar todos los trabajos en todas las máquinas.